A evolução da iluminação automotiva foi significativamente acelerada pela adoção da tecnologia LED, oferecendo iluminação, eficiência e longevidade superiores em comparação com as lâmpadas halógenas tradicionais. No centro de uma atualização LED confiável e de alto desempenho está um componente muitas vezes esquecido pelo usuário final, mas avaliado criticamente por atacadistas, compradores e engenheiros: o material da caixa. O debate entre caixas de alumínio e de plástico não é apenas uma questão de custo ou preferência; é uma decisão fundamental que dita o desempenho, durabilidade e segurança de toda a unidade.

Introdução: O papel crítico da habitação no desempenho do LED

Um lâmpada de farol LED de perfil de alumínio é mais do que apenas uma fonte de luz; é um sistema termoelétrico complexo. Embora a qualidade dos chips LED e dos circuitos do driver seja fundamental, seu desempenho e vida útil estão intimamente ligados à temperatura operacional. Os LEDs geram uma quantidade substancial de calor na junção do semicondutor, e esse calor deve ser retirado e dissipado de forma eficiente no ar circundante. A falha em gerenciar esse calor leva à aceleração decadência da luz , mudança de cor e uma redução drástica na vida operacional. A caixa serve como dissipador de calor primário, tornando as propriedades do material – especificamente condutividade térmica, integridade estrutural e estabilidade a longo prazo – a pedra angular da proposta de valor do produto. Compreender as diferenças mecânicas entre o alumínio e o plástico é, portanto, essencial para qualquer pessoa envolvida na especificação, distribuição ou instalação destes componentes.

Propriedades fundamentais dos materiais: uma visão geral comparativa

Para compreender a diferença de desempenho entre as caixas de alumínio e de plástico, é necessário primeiro examinar as características inerentes do material. Estas propriedades intrínsecas determinam diretamente como cada material se comportará no ambiente desafiador de um farol automotivo.

Alumínio é um metal conhecido por seu excelente condutividade térmica . Esta propriedade permite que o calor viaje rapidamente através de sua estrutura, desde a fonte de calor (a placa de LED) até as aletas externas, onde pode ser transportado por convecção. Mecanicamente, o alumínio oferece uma alta relação resistência-peso, é inerentemente não inflamável e possui estabilidade dimensional em uma ampla faixa de temperatura. Isso significa que ele não deforma, amolece ou se deforma significativamente sob as altas temperaturas sustentadas encontradas no compartimento do motor.

Plástico , ou polímeros, os invólucros são normalmente feitos de tipos de engenharia, como PC (policarbonato) ou PBT (polibutileno tereftalato), geralmente reforçados com fibras. A principal limitação mecânica de todos os plásticos é a sua condutividade térmica muito baixa, muitas vezes centenas de vezes inferior à do alumínio. Eles atuam como isolantes térmicos, retendo o calor ao redor dos componentes do LED. Embora certos plásticos possam ser formulados para alta resistência ao calor , sua temperatura máxima de serviço contínuo costuma ser inferior à temperatura potencial de uma junção de LED mal gerenciada. Além disso, os plásticos são suscetíveis a Degradação UV ao longo do tempo, o que pode levar à fragilização e descoloração.

Tabela 1: Comparação das Propriedades Fundamentais dos Materiais

| Propriedade | Alumínio Housing | Plástico Housing |

|---|---|---|

| Condutividade Térmica | Muito alto (excelente dissipação de calor) | Muito baixo (atua como isolante térmico) |

| Estabilidade Dimensional | Alto (deformação mínima sob calor) | Moderado a Baixo (Propenso a rastejar e deformar) |

| Peso | Moderado | Baixo |

| Temperatura máxima de serviço contínuo | Muito alto (>200°C) | Moderado (Varies by grade, often 100-150°C) |

| Resistência UV | Excelente (pode ser anodizado) | Requer aditivos para evitar degradação |

| Inflamabilidade | Não inflamável | Pode ser formulado para ser autoextinguível |

Gerenciamento térmico: a essência do desempenho e da longevidade

A diferença mecânica mais significativa e aquela com o impacto mais profundo no lâmpada de farol LED de perfil de alumínio , é o gerenciamento térmico. Esta não é uma característica secundária, mas o fator que define a promessa central do produto de longa vida útil e produção consistente.

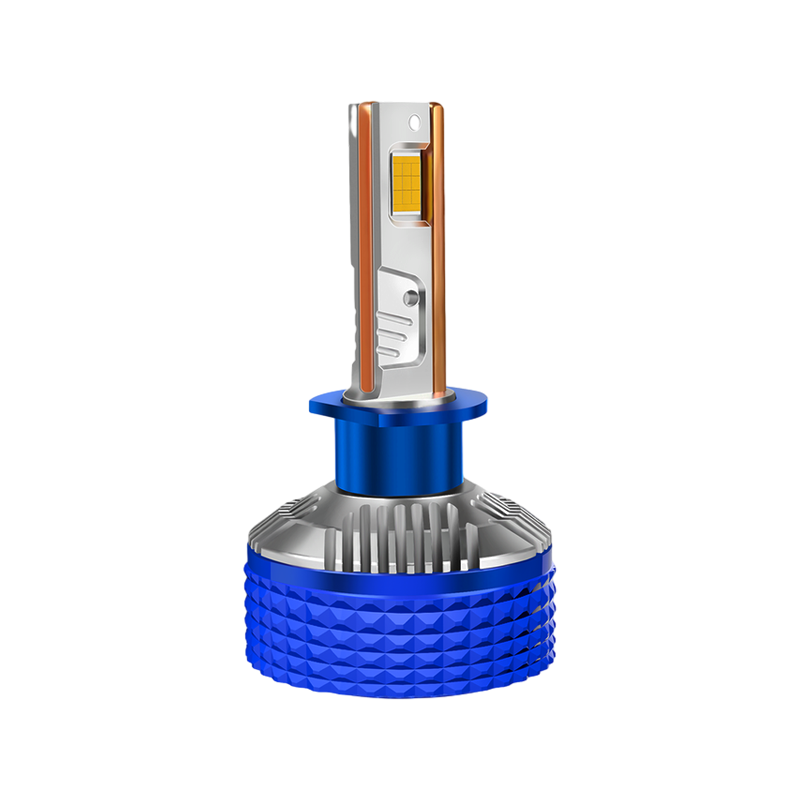

Um lâmpada de farol LED de perfil de alumínio foi projetado com o invólucro como parte integrante da solução de resfriamento. A caixa de alumínio faz contato direto com a PCB que contém os chips de LED. Devido à sua alta condutividade térmica, o calor é rapidamente absorvido e transferido por toda a massa da carcaça. O extenso design de aletas, que é mecanicamente viável e eficaz com o alumínio, maximiza a área de superfície exposta ao ar, facilitando a dissipação eficiente de calor por convecção. Este processo mantém a temperatura da junção do LED dentro dos seus limites operacionais seguros, garantindo saída de lúmen estável e evitando a falha acelerada dos LEDs e da eletrônica do driver.

Em contraste, uma caixa de plástico cria um gargalo térmico. Como o plástico é um mau condutor, o calor gerado pelos LEDs fica preso no espaço fechado da caixa. O calor não tem um caminho eficiente para escapar, fazendo com que ele se acumule em torno dos componentes eletrônicos sensíveis. Isto leva a um superaquecimento da lâmpada LED , o que desencadeia uma cascata de efeitos negativos. A consequência imediata é estrangulamento térmico , onde o circuito do driver reduz a energia dos LEDs para evitar falhas catastróficas, resultando em uma saída de luz mais fraca. As consequências a longo prazo são mais graves: as altas temperaturas sustentadas encurtam drasticamente a vida útil dos LEDs e podem fazer com que a própria caixa de plástico se deforme, deforme ou até mesmo derreta com o tempo, criando um risco potencial à segurança.

Integridade estrutural e durabilidade sob estresse

Além do calor, uma lâmpada de farol automotivo deve suportar uma série de tensões mecânicas ao longo de sua vida útil. O desempenho estrutural do material da caixa é crucial para a confiabilidade.

As carcaças de alumínio proporcionam excepcional resistência mecânica e rigidez. Eles são altamente resistentes às vibrações encontradas durante a operação normal do veículo e em superfícies irregulares. Isto resistência à vibração garante que os componentes internos permaneçam firmemente no lugar, mantendo o alinhamento crítico entre os LEDs e os refletores ou projetores no conjunto do farol. O alinhamento adequado é essencial para alcançar o padrão de feixe correto e evitar ofuscamento inseguro para motoristas que se aproximam. A dureza e durabilidade do alumínio também o tornam resistente a danos por impacto durante o manuseio e instalação.

As caixas de plástico, embora possam ser projetadas para serem robustas, são fundamentalmente menos rígidas que as de metal. Sob vibração contínua, o plástico pode fadigar com o tempo, levando potencialmente a rachaduras ou falha nos pontos de montagem. Além disso, a questão degradação térmica afeta diretamente a integridade estrutural. Se a temperatura interna exceder a temperatura de deflexão térmica do plástico, a caixa poderá amolecer e deformar-se. Essa deformação pode desalinhar os chips de LED, prejudicando o padrão do feixe e comprometendo a eficácia do farol. Este risco é particularmente pronunciado em conjuntos de faróis fechados, onde as temperaturas ambientes já são elevadas.

Considerações sobre peso e design

O design físico e o peso do componente também são influenciados pela escolha do material do alojamento.

O alumínio, embora mais denso que o plástico, permite um design altamente eficiente. A resistência do material permite a criação de paredes finas, porém rígidas, e estruturas de aletas complexas e de grande área superficial, ideais para resfriamento. O peso de um bem projetado lâmpada de farol LED de perfil de alumínio normalmente não é uma preocupação para a operação do veículo e a massa pode até contribuir para amortecer pequenas vibrações.

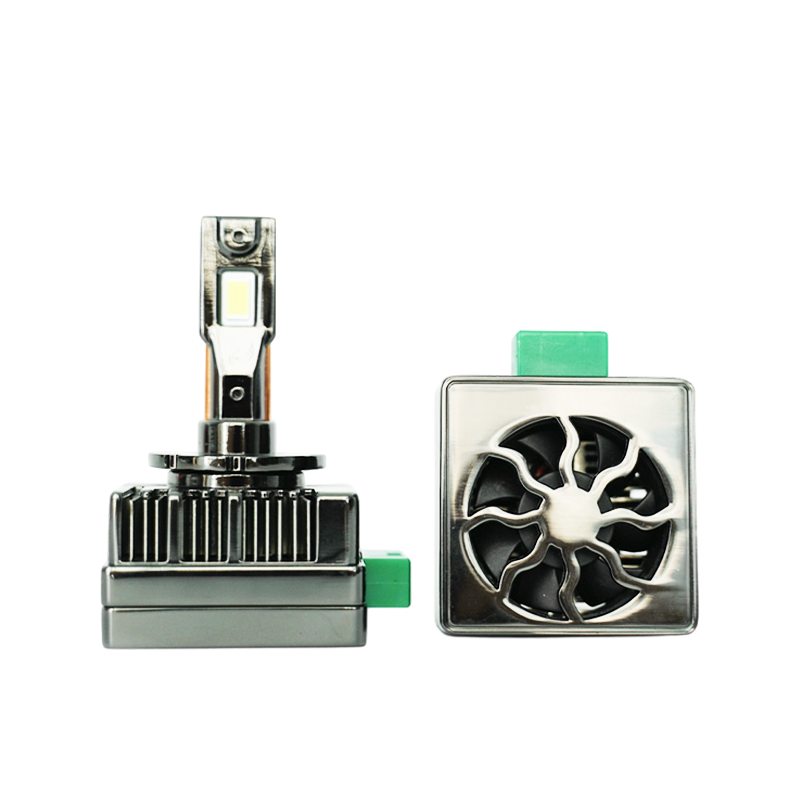

As caixas de plástico são notavelmente mais leves, o que pode ser uma pequena vantagem no transporte e manuseio. No entanto, esta vantagem é compensada por limitações significativas de design para refrigeração. Para obter qualquer dissipação de calor significativa, os invólucros de plástico geralmente devem ser mais volumosos e podem exigir a incorporação de dissipadores de calor metálicos internos ou sistemas de resfriamento ativos, como ventiladores. Embora um ventilador possa ajudar no fluxo de ar, ele representa um ponto adicional de falha potencial – uma peça móvel que pode se desgastar ou falhar – e não resolve o problema fundamental da má condução térmica do LED para o ambiente circundante.

Confiabilidade de longo prazo e modos de falha

O valor a longo prazo de um produto é medido pela sua fiabilidade e pelas formas como pode eventualmente falhar. A escolha do material da carcaça determina os principais modos de falha de uma lâmpada de farol LED.

Os produtos que utilizam uma carcaça de alumínio normalmente falham normalmente, muitas vezes devido ao eventual desgaste da eletrônica do driver após milhares de horas de operação. Os próprios LEDs são mantidos a uma temperatura estável, preservando sua saída de luz e características de cor durante a maior parte de sua vida útil. A própria carcaça permanecerá fisicamente intacta e funcional durante a vida útil do veículo.

Os modos de falha das lâmpadas em invólucros plásticos são mais variados e muitas vezes prematuros. Os problemas mais comuns estão diretamente ligados ao calor. Estes incluem:

- Falha catastrófica do LED: Os LEDs queimam rapidamente devido ao superaquecimento crônico.

- Falha do driver: O sensível circuito do driver é degradado pela exposição constante a altas temperaturas.

- Deformação Física: A carcaça deforma, causando desalinhamento do feixe ou falha no encaixe seguro no conjunto do farol.

- Mudança de cor e deterioração da luz: A saída do LED escurece e altera a temperatura da cor significativamente antes de sua vida útil esperada.

Isso faz com que longevidade das lâmpadas LED com caixas de plástico inerentemente menos previsíveis e geralmente mais curtas do que suas contrapartes com caixas de alumínio.

Análise Econômica e de Valor para Atacadistas e Compradores

Para atacadistas e compradores, o custo inicial de aquisição representa apenas uma parte do custo total de propriedade. Uma análise de valor mais profunda deve considerar as implicações de longo prazo para o estoque, as devoluções e a reputação da marca.

Enquanto um lâmpada de farol LED de perfil de alumínio pode ter um custo unitário inicial mais elevado em comparação com um equivalente em plástico, este prémio é justificado pelo seu desempenho e fiabilidade superiores. Investir em um produto com uma taxa de falhas comprovadamente mais baixa se traduz em menos devoluções de clientes, redução de reclamações de garantia e menos custos logísticos associados ao processamento de unidades defeituosas. Isso constrói a confiança do cliente e reforça a reputação de fornecer peças de qualidade. Para o instalador ou usuário final, o valor é claro: uma instalação única que proporciona desempenho consistente e seguro durante anos, sem a necessidade de substituição prematura.

Por outro lado, o custo inicial mais baixo das lâmpadas com caixa de plástico pode ser uma falsa economia. Uma taxa mais elevada de falha prematura leva ao aumento das taxas de devolução, à insatisfação do cliente e a danos potenciais à credibilidade da marca de um atacadista. Os custos associados ao processamento de devoluções, reabastecimento e tratamento de reclamações de clientes podem corroer rapidamente a margem inicial obtida com a compra do produto mais barato. Além disso, num mercado competitivo, a capacidade de oferecer e defender um produto comprovadamente superior é uma vantagem competitiva significativa.

Conclusão: Fazendo uma escolha mecânica informada

As diferenças mecânicas entre as caixas de alumínio e de plástico não são sutis; eles são fundamentais e têm uma relação causal direta com o desempenho, durabilidade e segurança de um lâmpada de farol LED de perfil de alumínio . O alumínio, com sua excepcional condutividade térmica e integridade estrutural, fornece uma solução projetada que gerencia ativamente o principal desafio da operação do LED: o calor. Isto resulta num produto que cumpre as promessas de longa vida útil, saída de luz consistente e operação confiável sob condições exigentes.

As caixas de plástico, limitadas pelas propriedades inatas do material como isolante térmico, apresentam um compromisso que, em última análise, compromete a funcionalidade central da lâmpada LED. Os riscos de superaquecimento, falha prematura e desalinhamento do feixe os tornam uma escolha menos confiável para aplicações críticas como faróis automotivos.

Para atacadistas, compradores e consumidores informados, a escolha é clara. Priorizar a superioridade mecânica de uma carcaça de alumínio é um investimento na qualidade do produto, na satisfação do cliente e no valor a longo prazo. É uma decisão baseada nos princípios inegáveis da ciência dos materiais e da dinâmica térmica, garantindo que a tecnologia avançada do LED seja totalmente realizada e entregue de forma confiável.